1 Описание и работа

На информацию, отмеченная такой рамкой, следует обратить внимание.

1.1 Основные сведения об изделии

Изделия изготавливаются ЗАО СКБ "Хроматэк".

Изделия СКБ Хроматэк могут содержать непринципиально модернизированные части в соответствии с новыми разработками или могут быть подвергнуты несущественным непринципиальным доработкам, не влияющим на технические характеристики и требования безопасности, не отраженным в настоящем документе.

1.2 Назначение

Фильтр 20.0 (далее – фильтр) предназначен для очистки газовых потоков, питающих хроматограф: газа-носителя (азот, аргон, водород, гелий) и воздуха, применяемого в качестве газа-носителя или в качестве вспомогательного газа для питания пламенных детекторов.

По климатическому исполнению фильтр относится к исполнению УХЛ 4.2 по ГОСТ 15150-69. Условия эксплуатации фильтра соответствуют требованиям ГОСТ 26703-93.

Электрическое питание фильтра осуществляется от сети переменного тока напряжением (220+22В), частотой (50

Фильтр выпускается в трех конструктивных исполнениях:

214.5.884.092-01 (далее – фильтр 20.0-01) для очистки газов от органических примесей;

214.5.884.092-02 (далее – фильтр 20.0-02) для очистки газов от примеси кислорода;

214.5.884.092-03 (далее – фильтр 20.0-03) для очистки газов от органических примесей и кислорода.

Фильтры 20.0-02(-03) не имеют встроенного индикатора очистки кислорода на выходе. В случае насыщения реактора очистки кислорода (невозможности дальнейшей очистки газа), дальнейшая эксплуатация фильтра может повредить хроматографическую колонку. Очень важно проводить своевременную регенерацию катализатора в реакторе, чтобы не допустить этого.

Рекомендации по периодичности регенерации канала очистки от кислорода и выполнение процедуры регенерации описаны в разделе 4.

1.3 Технические характеристики и комплектность

Технические характеристики и комплектность приведены в паспорте на Фильтр.

1.4 Условия эксплуатации

Эксплуатация фильтра осуществляется в закрытых лабораторных и других помещениях, в которых горючие газы и легковоспламеняющиеся жидкости могут быть в количествах, недостаточных для создания взрывопожароопасной смеси при:

температуре окружающего воздуха от 10 до 35 °C;

относительной влажности не более 80 %;

атмосферном давлении от 84 до 107 кПа (от 630 до 800 мм рт. ст.);

содержании примесей в окружающем воздухе в пределах санитарных норм, регламентированных ГОСТ 12.1.005.

Требования ГОСТ 12.1.005 распространяется на воздух рабочей зоны предприятий. Стандарт устанавливает общие санитарно-гигиенические требования к показателям микроклимата и допустимому содержанию вредных веществ в воздухе рабочей зоны.

В стандарте приведены предельно допустимые концентрации вредных веществ в воздухе рабочей зоны при воздействии на организм человека, которые распространяются на рабочие места независимо от их расположения (в производственных помещениях, в горных выработках, на открытых площадках, транспортных средствах и т.п.).

Фильтры 20.0-01(-03), при наличии в атмосфере воздухе большого количество галоген-, азот-, серо-, фосфорорганических соединений, могут выйти из строя по причине образования агрессивных веществ в реакторе.

Рекомендуется установку компрессора производить в зоне, исключающей наличие в окружающем воздухе веществ, отравляющих катализатор реактора.

1.5 Устройство и работа

1.5.1 Конструкция фильтра 20.0

На рисунке 1 изображен общий вид фильтра 20.0.

1 – кожух; 2 – термостат реактора; 3 – кожух; 4 – предохранитель 3.15 А (2 шт.); 5 – сетевой разъем; 6 – клемма заземления; 7 – штуцеры входа / выхода воздуха (для 20.0-01, 20.0-03); 8 – штуцеры входа / выхода газа-носителя (для 20.0-02, 20.0-03); 9 – крышка; 10 – этикетка, 11 – фильтр, 12 – держатель для фильтра.

Рисунок 1 – Общий вид фильтра 20.0

Фильтр конструктивно выполнен в виде металлического корпуса с установленными в нем функциональными узлами. Основными функциональными узлами фильтра являются термостат (закрыт кожухом 1), в котором установлен съемный реактор, и устройства регулирования температуры (закрыты кожухом 3). Отличия между исполнениями фильтров заключаются в реакторе (см. раздел 2.2).

Реактор работает при постоянной температуре 400±25˚С, регулирования температуры не предусмотрено. Включение фильтра производится выключателем, расположенным на лицевой панели корпуса фильтра. К сети 220 В фильтр подключают с помощью сетевого шнура из комплекта ЗИП.

На лицевой панели фильтра расположены световые индикаторы: "Нагрев" желтого цвета, "Питание" –красного (загорается при включении, гаснет при отключении электропитания) и "Готов" – зеленого.

Индикаторы отражают следующие режимы работы.

Режим "Подготовка"

Этот режим характеризуется тем, что температура термостата реактора не соответствует заданной температуре. При этом зеленый индикатор ("Готов") не горит, а желтый ("Нагрев") горит, если идет нагрев, и не горит, если идет охлаждение.

Режим "Готовность"

В этом режиме термостат реактора достиг заданной температуры. При этом загорается индикатор "Готов", а индикатор "Нагрев" загорается периодически (включается – выключается).

Режим "Авария"

В этом режиме индикатор "Нагрев" не горит, а индикатор "Готов" загорается периодически, с частотой один раз в секунду.

Подключение фильтра к газовым линиям производится через штуцеры реактора, расположенные в нижней задней части корпуса фильтра (рисунок 1), с помощью трубки и деталей из комплекта ЗИП.

1.5.2 Реактор и принцип работы

Конструкция исполнений Фильтра отличается только реактором (см. таблица 1). При необходимости изменения типа очищаемых газов, реактор может быть заменен.

Таблица 1 – Исполнения фильтров и реакторы

| Фильтр | Реактор | Описание |

|---|---|---|

| 20.0-01 | 5.886.022 | Канал очистки воздуха: удаление органических примесей |

| 20.0-02 | 5.886.022-01 | Канал очистки газа-носителя: удаление кислорода |

| 20.0-03 | 5.884.093 |

2 независимых канала: Канал очистки воздуха: удаление органических примесей Канал очистки газа-носителя: удаление кислорода |

Реактор 5.884.022(-01) в Фильтрах 20.0-01 и 20.0-02 имеет один канал, штуцер входа и выхода. Реактор 5.884.093 в Фильтре 20.0-03 имеет 2 независимых канала, 2 входных и 2 выходных штуцера.

Принцип работы канала очистки воздуха. Органические примеси удаляются при каталитическом окислении в потоке воздуха:

CxHy + O2 => CO2 + H2O

Диоксид углерода (CO2) и влага (H2O) образующиеся при окислении, улавливаются в фильтре 5.886.001 наполненном молекулярными ситами на выходе Фильтра 20.0 (поз.11, рисунок 1).

Принцип работы канала очистки газа-носителя. Разогретый металл окисляется следами кислорода и поглощает его:

Me + O2 = MeOx (Me2Oy)

В конечном итоге канал газа-носителя насыщается, когда весь сорбент со свободными активными центрами металла окисляется. Затем следует провести регенерацию канала очистки газа-носителя в потоке водорода:

MeOx (Me2Oy) + H2 = Me + H2O

2 Использование по назначению

2.1 Меры безопасности

По безопасности фильтр соответствует требованиям ГОСТ 27570.0-87; по способу защиты от поражения электрическим током фильтр относится к I классу.

К работе с фильтром допускаются лица, изучившие настоящее руководство и прошедшие проверку навыков работы на рабочем месте.

Для предотвращения перегрева фильтра, он должен устанавливаться в местах, обеспечивающих формирование конвективных потоков воздуха в зоне стенок корпуса фильтра. На фильтр не допускается установка посторонних предметов, перекрывающих вентиляционные отверстия.

Во избежание ожогов, не следует касаться нагретых элементов реактора. Смену реактора производить после выключения фильтра, не менее чем через 1 час.

Во избежание ожогов, не следует касаться нагретых элементов реактора. Смену реактора производить после выключения фильтра, не менее чем через 1 час.

Корпус фильтра должен быть заземлен с помощью дополнительного провода заземления.

Корпус фильтра должен быть заземлен с помощью дополнительного провода заземления.

Без заземления не включать.

Без заземления не включать.

Фильтр должен быть заземлен. Заземление осуществляется с помощью сетевой вилки и клеммы заземления (рисунок 1). Контакт "⊥" сетевой розетки, для подключения фильтра, и клемма заземления должны быть соединены с контуром заземления медными проводами сечением не менее 1,5 мм2. Кабель заземления 6.644.056 имеется в комплекте ЗИП.

Техническое обслуживание допускается проводить только при отключенном от электросети сетевом шнуре и перекрытой газовой магистрали.

При работе с горючими, вредными и агрессивными газами должны соблюдаться меры противопожарной безопасности по ГОСТ 12.1.004-91, а также меры, предусмотренные в специальных инструкциях, разрабатываемых потребителем (в соответствии со спецификой применяемых веществ) на основании ГОСТ 12.1.007-76.

При длительных перерывах в работе, фильтр следует отключать от электросети и перекрывать газовые линии.

2.2 Подготовка к работе

Перед началом подключения газовых линий убедитесь, что штуцеры газов фильтра при поставке были герметично заглушены. Канал очистки газа-носителя незначительно улавливает кислород даже при комнатной температуре, таким образом при любом подозрении на негерметичность рекомендуется провести регенерацию этого канала.

Установить фильтр на горизонтальной поверхности.

Подключение газовых линий к каналам реактора выполняется через штуцеры, расположенные на задней стенке фильтра (Рисунок 1) с использованием трубки, гаек, муфт и шайб из комплекта ЗиП.

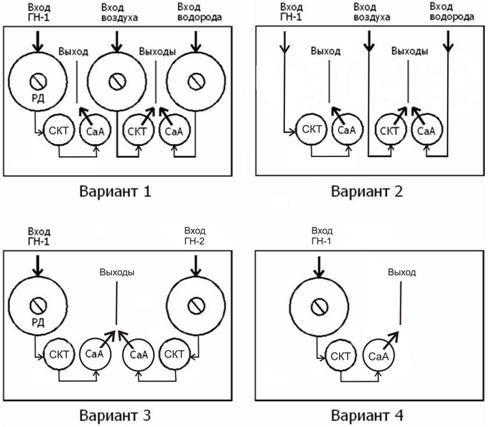

Соединить газовые линии от источников газов и к хроматографу с входными / выходными штуцерами Фильтра. Пример газовой схемы соединений Фильтра 20.0-03 показан ниже. Для Фильтра 20.0-01 использовать только канал 1 (вход 1, выход 1). Для Фильтра 20.0-02 использовать только канал 2 (вход 2, выход 2).

Рисунок 2 – Соединения газовых линий фильтра 20.0-03

Соединения линий для канала очистки воздуха

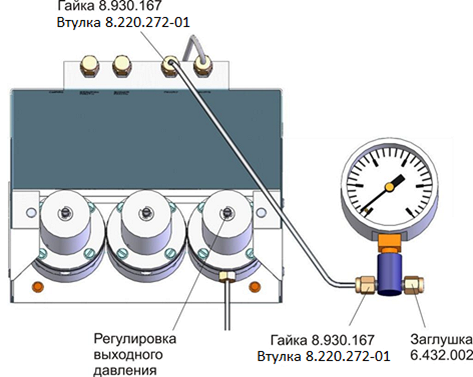

Используйте фторопластовую трубку с резиновыми втулками. При соединении на каждый конец трубки надеть Гайку 8.930.167, Шайбу 3 и втулку 8.220.272-01.

На выходе 1 канала очистки воздуха необходимо устанавливать фильтр 5.884.001-04 с молекулярными ситами для улавливания углекислого газа и паров воды, образующихся в реакторе. Фильтр 5.884.001-04 и держатель 8.128.105 поставляются в комплекте ЗиП. Используйте держатель для установки фильтра 5.884.001-04 на правой боковой стенке Фильтра 20.0.

Соединения линий для канала очистки газа-носителя

По каналу очистки инертного газа используйте металлическую трубку с металлическими уплотнительными муфтами. При соединении на каждый конец трубки надеть Гайку 8.930.167 и Муфту 8.658.038-02.

При высоком содержании влаги в газе носителе установите дополнительный фильтр 5.884.001 или иной наполненный молекулярными ситами перед входом 2 канала очистки газа-носителя Фильтра 20.0.

На выходе 2 канала очистки газа-носителя можно установить дополнительный индикаторный фильтр очистки кислорода.

Подключить Фильтр 20.0 к электросети.

2.3 Порядок работы

Включить Фильтр за 30 минут до включения других приборов и источников газов. Это позволит прогреть реактор заранее и предотвратить попадание неочищенного газа в хроматограф, а также продлить срок службы катализатора.

Для включения нажмите кнопку «Сеть» на передней панели Фильтра.

По завершении работы выключите Фильтр и перекройте источники газов.

3 Техническое обслуживание

Операции технического обслуживания, в зависимости от исполнения фильтра 20.0 приведены в таблице 2.

Таблица 2 – Операции технического обслуживания

| Наименование операции | 20.0‑01 | 20.0‑02 | 20.0‑03 | Периодичность |

|---|---|---|---|---|

| Проверка качества очистки | + | + | + | Постоянно |

| Регенерация фильтра 5.886.001 на выходе канала очистки воздуха | + | – | + | 1 раз в полгода |

| Регенерация канала очистки от кислорода | – | – | + | См. рекомендации раздела 4.4 |

| Замена реактора | + | + | + | При выходе из строя |

Описание операций обслуживания приводится ниже.

Данные по учету технического обслуживания или ремонта заносятся в паспорт фильтр или в документацию (журнал учета) предприятия, эксплуатирующего фильтр.

3.1 Проверка качества очистки

Контроль качества очистки газов после фильтра следует осуществлять постоянно по внешним признакам в работе хроматографа. В зависимости от конфигурации хроматографа внешние признаки отличаются.

Фильтр 20.0-02, 20.0-03, очистка газа-носителя от кислорода

Насыщение реактора и необходимость срочной регенерации может быть определена по следующим признакам:

При работе с детектором ЭЗД: повышение фонового сигнала

При работе с детектором ПИД незначительное увеличение фонового сигнала, при включении / выключении поддува в ПИД.

При работе с капиллярной колонкой на ПИД – увеличение фона, особенно при программировании температуры, нестабильная базовая линия при программировании.

При обнаружении плохой очистки газа канала очистки от кислорода следует провести регенерацию реактора (см. п.3.4).

Фильтр 20.0-01, 20.0-03, очистка воздуха от органических примесей

При работе с детектором ПИД: увеличение фонового сигнала, появление дрейфа базовой линии.

При работе с детектором ПФД: проявление углеводородного эффекта гашения пламени, приводящее к снижению отклика серосодержащих соединений; можно обнаружить в области низких концентраций (2 – 10 ppm) при проверке градуировочной зависимости.

При обнаружении плохой очистки газа канала очистки от воздуха от органических примесей следует провести регенерацию фильтра 5.886.001 после Фильтра 20.0 (см. п.3.2). Если эта мера не помогает, рекомендуется заменить реактор.

Следует принять во внимание, что указанные признаки могут быть вызваны также другими причинами, не только работой фильтра 20.0.

3.2 Регенерация фильтра 5.886.001

При работе канала очистки воздуха от органических примесей образуется углекислый газ и пары влаги, которые улавливаются фильтром. Рекомендуемая периодичность прокаливания сорбента в фильтре 5.886.001 в общем случае - 6 месяцев. Фильтр рекомендуется прокаливать чаще, при высоком содержании органических соединений в очищаемом воздухе. О необходимости прокаливания фильтра свидетельствует появление капельной влаги на внутренних стенках фторопластового трубопровода после фильтра.

Рекомендации по прокаливанию фильтров 5.886.001 (подходит также для фильтров в генераторе водорода и в компрессоре):

отвернуть крышку фильтра с помощью ключа;

вынуть тампон из стеклоткани;

высыпать содержимое фильтров в металлическую или фарфоровую посуду;

прокалить сорбент. Температура прокаливания для цеолита CaA: (250–400) °C (для более глубокой очистки сорбента рекомендуется устанавливать более высокую температуру). Время прокаливания адсорбентов (2–4) часа в зависимости от температуры прокаливания и степени загрязнения;

засыпать адсорбент обратно в фильтр, периодически уплотняя его посредством постукивания. Сорбент лучше всего засыпать горячим;

сверху поместить тампон из стеклоткани;

завернуть крышку с фторопластовой прокладкой внутри (ключ 10). Усилие затяжки должно быть достаточным для обеспечения герметичности фильтра. При выполнении данной операции важно проследить, чтобы на торец уплотняющей кромки фильтра не попадали волокна стеклоткани;

установить фильтр на прежнее место, подключить к газовым линиям.

проверить герметичность соединений.

3.3 Периодичность регенерации реактора очистки от кислорода

Фильтр 20.0 не оснащен встроенным индикатором кислорода на выходе канала очистки газа-носителя от кислорода. Если реактор очистки от кислорода насыщен (требуемая степень очистки газа-носителя не производится), работа с фильтром 20.0-02 и 20.0-03 может повредить хроматографическую колонку. Поэтому важно выполнять своевременную регенерацию катализатора в фильтре.

Регенерация катализатора в реакторе по каналу очистки газа-носителя от кислорода в Фильтрах 20.0-02 и 20.0-03 рекомендуется производить в любом из следующих случаев:

всякий раз при замене баллона с газом носителем

по достижении расчетной максимальной емкости по кислороду

после длительного простоя фильтра с открытыми штуцерами реактора.

Для расчета периодичности регенерации реактора необходимо иметь сертификат на баллон с газом, подтверждающий содержание кислорода, или предварительно проконтролировать содержание кислорода в газе.

Количество кислорода в баллоне с очищаемым газом не должно превышать

10 литров. Например, в баллоне емкостью 40 л при давлении 15 МПа содержание кислорода не должно превышать 0,16 об. %. При использовании баллона с количеством кислорода более 10 л необходимо определить периодичность регенерации фильтра и строго ее придерживаться (использовать до регенерации такое количество газа, в котором количество кислорода не превышает 10 л). При невозможности определить содержание кислорода в газе-носителе, настоятельно рекомендуется установить дополнительный фильтр индикатор, показывающий насыщение фильтра кислородом (например, Indicating Oxygen Trap, Agilent).

3.4 Регенерация канала очистки от кислорода

Регенерацию реактора канала очистки от кислорода в фильтрах 20.0-02 и 20.0-03 выполняют в соответствии с рекомендациями по периодичности (п.3.3). Для выполнения регенерации реактора следует:

отключить Фильтр от линии газа-носителя, отсоединить трубопроводы по линиям Вх.2, Вых.2;

включить Фильтр;

после выхода Фильтра на режим подсоединить к штуцеру Вх.2 водород, подать поток 100-150 мл/мин.

Через (1-5) мин на выходном штуцере реактора должна выделяться вода. При прекращении выделения воды регенерацию считают законченной. После регенерации необходимо произвести отдувку остатков влаги газом носителем.

Полная отдувка производится потоком газа-носителя часа при скорости 250 мл/мин в течение 2 часов.

3.5 Замена реактора

Срок службы реактора очистки от органических примесей фильтра 20.0-01 составляет не менее 10000 ч, фильтра 20.0-03 - не менее 5000 ч.

Замена реактора в любой модели фильтра требуется, если он не обеспечивает очистку и регенерация канала очистки от кислорода не помогает. При замене реактора выполняют следующие действия:

выключить фильтр, и, если необходимо, охладить реактор (минимум 1 час), положить фильтр на боковую поверхность;

снять присоединительные трубопроводы газов,

снять крышку 9 (Рисунок 1), вывинтив четыре винта М3;

снять стопорные шайбы крепления штуцеров на задней стенке фильтра, освободить входные и выходных штуцеры реактора.

отвернуть два винта М3 в нижней части фильтра, фиксирующих реактор, извлечь реактор;

установить в фильтр другой реактор и выполнить сборку в обратной последовательности.

4 Транспортирование и хранение

Транспортирование дозатора в упакованном состоянии может осуществляться на любое расстояние любым видом транспорта, кроме негерметизированных отсеков самолета и открытых палуб водного транспорта. При транспортировании должна быть обеспечена защита транспортной тары от атмосферных осадков.

Условия транспортирования:

температура окружающей среды от минус 50 до 50 °C;

относительная влажность воздуха до 98% при 35 °C;

наличие в воздухе пыли и паров агрессивных примесей недопустимо.

Способ укладки ящиков в транспортирующее средство должен исключить их перемещение. Во время погрузочно-разгрузочных работ ящики не должны подвергаться резким ударам и воздействию атмосферных осадков.

Дозатор в упакованном состоянии должен храниться в закрытом помещении при условиях 2 по ГОСТ 15150-69:

температура воздуха от минус 30 до 40 °C:

относительная влажность воздуха не более 98% при 25 °C.

Наличие в воздухе пыли, паров кислот, щелочей и других агрессивных примесей недопустимо.

После извлечения из упаковки в зимнее время дозатор должен быть выдержан в нормальных условиях не менее 4 ч.

5 Сведения о рекламациях

В случае отказа в работе изделия в период гарантийного срока эксплуатации необходимо:

составить технически обоснованный акт рекламации о несоответствии техническим характеристикам, указанным в паспорте;

сделать выписки из раздела «Свидетельство о приемке»;

указать дату, организацию или лицо, производившее ввод в эксплуатацию;

указать проведенные мероприятия по техническому обслуживанию.

Допускается направить заверенные руководителем предприятия, эксплуатирующего изделие, копии разделов «Свидетельство о приемке», «Учет технического обслуживания».

АКТ следует направить по адресу:

424000г. Йошкар-Ола, ул. Строителей, 94, ЗАО «СКБ Хроматэк» или

Для корр.: РФ, Марий Эл, 424000, г. Йошкар-Ола, главпочтамт а/я 84.

Телефон/факс: (8362)68-59-19. E-mail: mail@chromatec.ru

Сервисная поддержка тел. +7(8362)68-59-19, 68-59-32, 68-59-33

E-mail: 19@chromatec.ru, service@chromatec.ru

Служба маркетинга – технический отдел тел. +7(8362)68-59-64, 68-59-68

E-mail: 68@chromatec.ru